Política de Validación de Saneamiento de Fabricación de Alimentos.

Las instalaciones de fabricación de alimentos se enfrentan al escrutinio de la Administración de Alimentos y Medicamentos para asegurarse de que cumplen con los estándares de sanidad. La FDA ha utilizado el programa de Análisis de Peligros y Puntos de Control Crítico (HACCP) desde 2010 para regir las operaciones de procesamiento de alimentos. El programa hace hincapié en la capacitación y el autocontrol y pone más énfasis en tener un plan para prevenir la contaminación.

Proceso de validacion

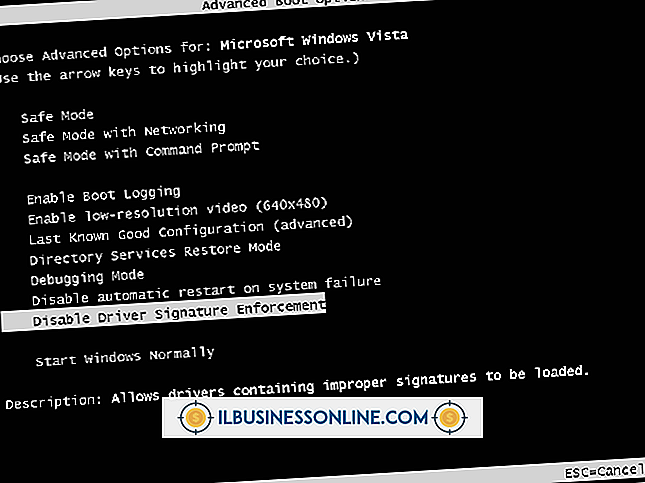

La validación, en contraste con la verificación, ocurre en las etapas de planificación después de identificar los parámetros de saneamiento. Se necesita tiempo para construir un plan de saneamiento integral y validarlo tal vez hasta dos años. La validación incluye probar todos los aspectos de la operación de fabricación y crear la documentación de respaldo. Alimenta material en un plan escrito esencial para mantener estándares seguros y evitar la propagación de enfermedades.

Areas de trabajo

Gran parte del proceso de validación se realiza en etapas que cubren cada área de las instalaciones de fabricación. Estas etapas siguen siendo parte del programa de saneamiento operacional. Por ejemplo, Kraft Foods utiliza un sistema de zona para crear y mantener su política de saneamiento. La zona 1 cubre las superficies de trabajo o los equipos que tocan los alimentos después de que se desinfectan, pero antes de empacarlos. Esto incluye licuadoras y cintas transportadoras. Estas zonas funcionan más hacia afuera desde allí, con la Zona 4 cubriendo problemas indirectos como el piso del congelador. Los empleados pueden pasar por una estación de limpieza para lavarse las manos y ponerse un delantal nuevo antes de mudarse a una zona diferente.

Supervisión del empleado

El proceso de validación también determina qué pasos sanitarios deben seguir los empleados, incluido el lavado de manos, el uso de redes para el cabello o ponerse un uniforme limpio. Además, cubre cualquier formación que deban realizar los empleados. La Coalición Actual de Buenas Prácticas de Manufactura, encabezada por el American Frozen Food Institute, considera que la capacitación es esencial. El grupo recomienda documentar todos los cursos informativos y la asistencia de los empleados. Los programas de capacitación deben tener un conjunto claro de objetivos e incluir empleados de larga data y trabajadores de temporada, así como nuevas contrataciones.

Procedimientos de Equipo

Las herramientas y los utensilios entran en consideración durante el proceso de validación. Todos deben estar desinfectados y las etapas de planificación y prueba deben determinar cómo y cuándo se debe limpiar el equipo. La FDA también puede dictar qué productos químicos pueden usarse en áreas de procesamiento de alimentos. Es posible que las herramientas necesiten una actualización y las personas propensas a rasguños u oxidación probablemente sean desechadas. Una validación bien dirigida viene con un plan efectivo para destruir los microorganismos portadores de enfermedades. Los procedimientos de saneamiento se escriben y se actualizan con frecuencia.