Cómo celebrar un evento de seguridad Kaizen

Las mejoras incrementales continuas son la piedra angular del sistema de producción de Toyota. El objetivo es crear el mejor producto posible con el menor esfuerzo y desperdicio. Si desea eliminar el desperdicio causado por días fuera del trabajo, puede implementar un proceso de cambio incremental continuo para optimizar los procedimientos de seguridad. Dichos cambios incrementales ayudarán a crear un entorno de trabajo en el que pueda florecer una cultura de seguridad en su empresa.

¿Qué es Kaizen?

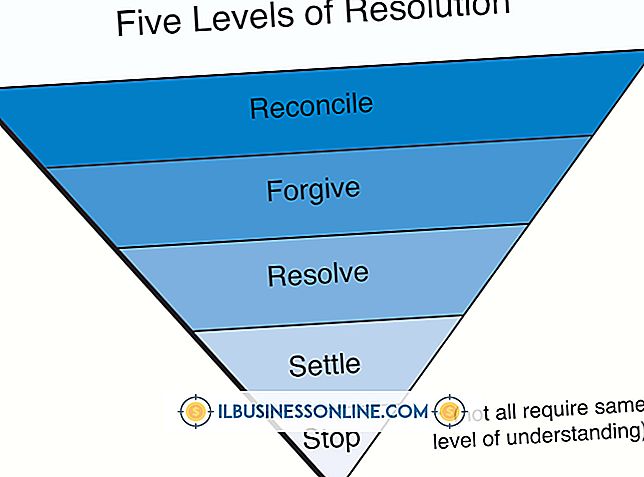

Kaizen, una palabra japonesa que significa "mejora", es un enfoque de blitz utilizado para resolver un problema específico. La intención de Kaizen es aumentar las ganancias al eliminar los esfuerzos y materiales desperdiciados en un entorno de producción. Un evento de seguridad de Kaizen trata los problemas de seguridad como un desperdicio y los elimina mediante el ciclo de Planificar, Hacer, Verificar, Actuar del Sistema de Producción Toyota y Lean Manufacturing.

Identificando la necesidad

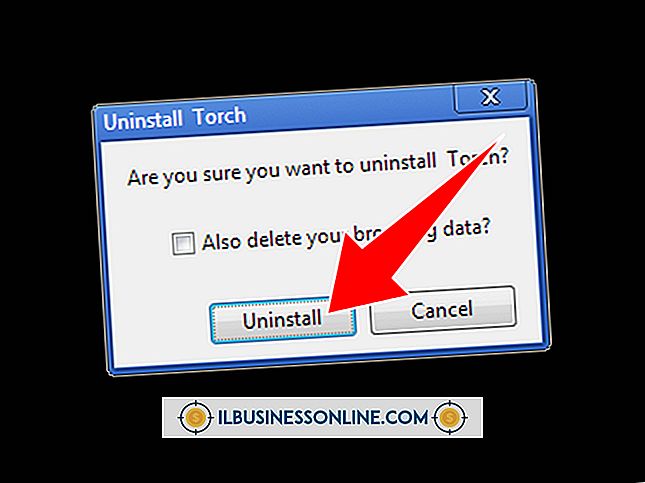

Primero debes observar e identificar el problema. Luego, planifique una estrategia para exponer la causa raíz del problema. Haz lo que sea necesario para completar el plan. Verifique los resultados de sus acciones y, finalmente, implemente la estrategia exitosa en todas las ubicaciones similares o en todos los procesos similares. En el primer paso de un evento de seguridad de Kaizen, usted identifica un problema de seguridad, como una serie de tropiezos y caídas en una fábrica, por ejemplo.

Arrancando el Kaizen - Plan

Designe un equipo para llevar a cabo el evento de seguridad que incluya al personal de seguridad y aquellos que tienen interés en resolver el problema, como aquellos que trabajan en y alrededor de esa ubicación. Proporcione al equipo la información que necesitan para planificar el evento de seguridad de Kaizen, como los registros de seguridad, para que el equipo pueda elegir una ubicación de prueba.

El enfoque 5S a los Kaizen

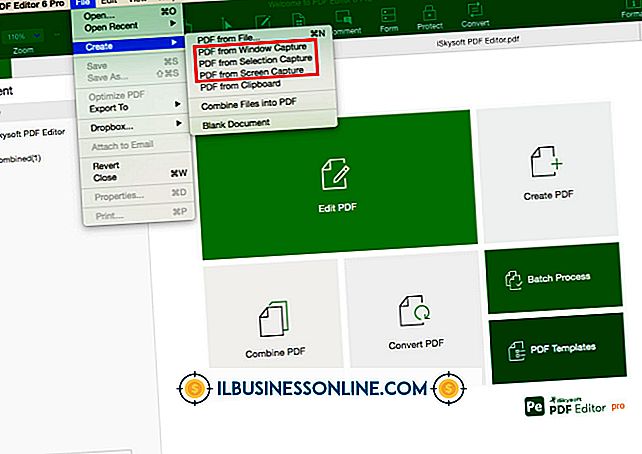

Para determinar la naturaleza del problema, comience con otro proceso de Toyota, el proceso 5S. Esto significa “ordenar, enderezar, brillar, estandarizar y sostener”. El equipo de kaizen clasifica los materiales en una ubicación, endereza la ubicación y generalmente limpia la ubicación. El objetivo es devolver la ubicación a su orden original planificado y eliminar el desorden como una razón para el peligro.

Compruebe posibles soluciones

El equipo de Kaizen supervisa esta ubicación en busca de viajes y caídas, para verificar los resultados de su plan. Este proceso puede aliviar peligros, como el desorden, o exponer problemas ocultos, como las fugas de aceite de la maquinaria adyacente. El equipo continúa estudiando el problema e implementando soluciones probables hasta que diseña una solución que resuelve el problema en la ubicación de la prueba.

Seguir adelante

Un evento de seguridad kaizen exitoso no está aislado; cuando los miembros del equipo resuelven con éxito el problema en la ubicación de la prueba, la administración puede prepararse para el elemento final del evento de seguridad de Kaizen. Kaizen es una cultura de mejora continua, que incluye la difusión del proceso de seguridad en toda su fuerza laboral.

Difundir los hallazgos

Reunir a todos en una reunión. Si permite que los horarios de trabajo o los días libres interfieran, debe repetir la capacitación. En su lugar, hacer la reunión obligatoria. Informe a los asistentes sobre el problema de seguridad, los descubrimientos realizados por el equipo de investigación y la solución que está implementando. Hágales saber, también, que la solución es obligatoria. Tan pronto como haya entregado la información, libere a los empleados de la reunión para volver al trabajo.